毛刺的大小主要看其高度和根部粗细。主要类型有:因车削、磨削、钻孔等机械加工制作,而产生的切削毛刺和磨削毛刺;因剪切、压制等塑性加工,而产生的剪切毛刺;及因铸造和塑性成型加工,而产生的铸造毛刺;因锻造和轧制加工,而产生的塑性成型毛刺和塑性变形毛刺等等。

毛刺在金属产品上很常见,其通常较为锋利,很容易会造成员工或使用者受伤。也会对生产带来一定的损害;具体主要表现在以下几点:

1.精度误差:毛刺会降低产品的精度和质量。也影响正常的测量。

2.产品磨损:零件的毛刺,会直接影响到装配,若为电气产品,还容易引起短路故障。此外,毛刺还会加速产品的磨损和变质,进而造成隐患。

3.工伤:金属和树脂等硬质材料,加工后易产生毛刺,后续制造工序中,可能会使员工受伤、损坏衣服、设施、设备、材料和产品等等。

去毛刺已经是产品制造生产的基本需求,采用磁力去毛刺,具有简单、高效、无污染的特点,主要是利用磁力吸附力磁性磨粒;通过旋转和振动的作用,使磨料与工件表面相互作用,从而实现去除表面毛刺和磨削痕迹的目的,同时,磁力去毛刺还能获得较好的表面光泽度。

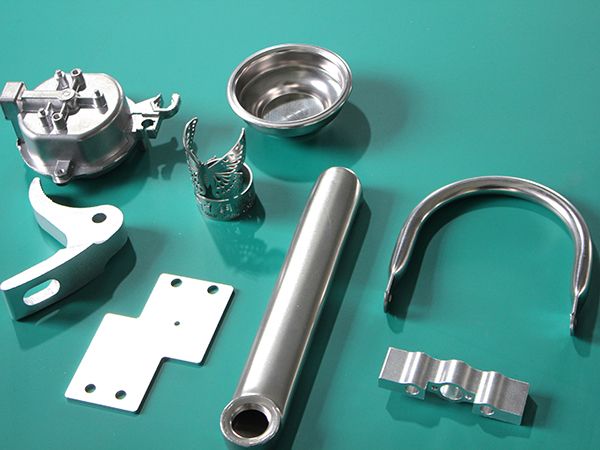

磁力抛光机具有很高的工作效率,甚至可24小时候运转;属于一种半自动抛光清洗设备,工人在放入工件、磨料、研磨液等后,再无需干预,人工成本非常低。对于金、银、锌、镁、铜、铝、钛等等金属工件及硬质非金属工件,都有很好的去毛刺、抛光效果;但其通常只用于较小工件;对于本身带磁性工件、特大号的工件并不适用。

客服1

客服1